Вакуумная формовка — технология, формы, оборудование, материалы (АБС пластик, акрил, полистирол, поликарбонат, ПЭТ)

По такой технологии изготавливаются изделия из композиционных материалов или пластиков, которые сегодня можно встретить повсеместно. При помощи формовки вакуумно-плёночного типа изготавливают формы для последующего литья, поэтому её методика хорошо известна специалистам этого профиля. Особенностью этого метода является обеспечение по всей поверхности будущего изделия равномерного давления до 1 бар, здесь параметры вакуума имеют основное значение. В вакуумно-плёночном формировании или ВПФ применяется другая методика: вначале при помощи вакуумного насоса формируется литейная форма, например, из песка, а затем в неё заливается расплавленный до жидкого состояния металл, поэтому вакуум играет только второстепенную роль.

Содержание:

- Вакуумная формовка — метод

- Технология вакуумной формовки

- Формы для вакуумной формовки

- Оборудование для вакуумной формовки

- Вакуумно-пленочная формовка

- Материалы для вакуумной формовки, Формовка пластика на вакуумно-формовочной машине

Вакуумная формовка — метод

Детали таким методом получают любой объёмной формы из листов термопластика, в процессе формирования будущего изделия разогретый лист копирует пресс-форму из твёрдой матрицы, поэтому не нужен пуансон, что значительно упрощает процесс получения готовой формы, снижаются издержки во время производства изделий. Такая технология применяется для производства различных изделий объёмного вида в больших масштабах, в некоторых случаях, целесообразно изготовить только одно изделие внушительного размера или особо сложной конструкции.

Вакуумная формовка — метод

Весь процесс по производству деталей и конструкций из пластиков с использованием аналогичной методики имеет предварительные и основные этапы:

- листовой материал разогревается до вязкого состояния;

- затем подготовленный таким образом материал помещается на нужную основу и прижимается по всему контуру;

- воздух откачивается из пространства под заготовкой, создаётся разряжение, вследствие которого лист пластика прижимается к матрице, повторяя все её изгибы;

- чтобы получить отменное качество внешней поверхности изделия, матрица предварительно полируется, а все изгибы делаются с плавным переходом;

- финальная часть — готовое изделие сжатым воздухом выталкивается из полости матрицы.

Иногда вместо создания разряжённого пространства под заготовкой, создаётся сверху избыточное давление, позволяющее расплавленному пластику заполнить все изгибы матрицы. Такой метод называется пневматической формовкой.

Технология вакуумной формовки

Имеет такие преимущества: изделия изготавливают при низких параметрах вакуума, поэтому используемое оборудование имеет небольшую стоимость. Для изготовления пресс-форм используются бюджетные материалы, поэтому и фактическое время, затраченное на их изготовление, значительно снижается. Благодаря вышеперечисленным причинам многим производителям становится экономически выгодно производство изделий крупных габаритов и средних размеров деталей, выпуск которых налажен небольшими партиями.

Технология вакуумной формовки

Сложные станки и роботы-автоматы со стандартными пресс-формами сегодня применяются в автоматизированном производстве при массовом изготовлении одноразовой столовой посуды, формирования блоков ёмкостей для розлива йогурта, стандартных пластиковых форм для салатов или сэндвичей.

В других технологических разработках при участии термопластов могут применяться порошковые субстанции или смолы для предварительного их изготовления, а вакуумная термическая формовка предполагает наличие уже готового листового пластика. В процессе формирования иногда требуется срезать излишки материала с торцов уже готового изделия, но они потом могут измельчаться, перерабатываться и расплавляться для повторного использования.

Листы перед использованием нужно тщательно очистить от мелкого сора, иначе после формирования все вкрапления становятся единым целым с изготовленной деталью.

Формы для вакуумной формовки

Такие изделия для формовки при активном участии вакуума изготавливают из лёгкого металла, например, алюминия, а также эпоксидной смолы. При выборе материала первостепенное значение имеют масштабы производства, затем габариты изделия, температура, которую использовали при подготовке заготовок и листов к основному процессу формирования.

Формы для вакуумной формовки

Из сплавов на основе алюминия формы изготавливают путём технологии литья, а затем доводят до нужной точности при помощи механической обработки на фрезерных, шлифовальных станках с финальной полировкой.

Процесс изготовления форм из эпоксидных смол выглядит таким образом: жидкая субстанция заливается в специальную ёмкость, которую выполняют методом зеркального отображения.

Аналогичные заготовки изготавливают по технологии тёплой или горячей опрессовки. Из-за существенной разницы основных свойств конкретного материала, каждая форма может иметь индивидуальные параметры для эксплуатации, основные из них — это жёсткость конструкции, химическая стойкость, высокая пригодность к возможному ремонту и долгая эксплуатация. Например, матрица из стеклопластика может использоваться гораздо дольше и полностью сохранять первоначальную форму, а за основу берётся изготовленная по уже описанной выше технологии болванка или отформованное аналогичное изделие.

Производство форм из армированной стекловолокном полимерной смолы занимает много времени, но результат стоит того. Аналогичную технологию используют, если нужно изготовить много одинаковых форм, для формирования однотипных изделий из одного листа. Из МДФ делают основную форму, потом формируется её копии из пластика, а уже с них делают стеклопластиковые формы.

Оборудование для вакуумной формовки

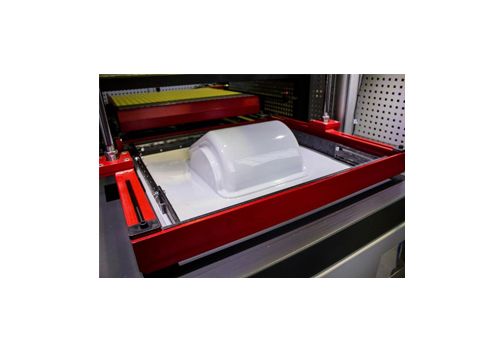

Формовочный станок — это ёмкость определённого размера, в конструкцию входит агрегат, отвечающий за создание и поддержание необходимых параметров вакуума, а также систему управления основными процессами и параметрами энергоснабжения. Габариты станка напрямую зависят от размера листов термопластика и параметров будущего объёмного изделия.

Оборудование для вакуумной формовки

Для нагревания применяются кварцевые источники, мощность потребления которых варьируется в пределах 8—55 кВт, а насосы имеют скорость откачки 200, 700 и 1000л/мин., поэтому они быстро разогревают лист и создают необходимое давление.

Размеры рабочего стола для вакуумной формовки — 2400х1400 мм, а весь сложный агрегат оборудуют системой, которая отвечает за предварительный выдув из цельного листа заготовки, а затем уже формируется сложное изделие с высокой точностью.

Вакуумно-пленочная формовка

Технология ВПФ отличается тем, что вакуум используется только в процессе подготовки формы для литья, с металлом при отливке он не взаимодействует, выполняя только вспомогательные функции. Во время процесса используют тонкую синтетическую плёнку и кварцевый песок тонкодисперсного вида. Форма для литья покрывается плёнкой, она разогревается и, откачав воздух, создают вакуум, затем опока заполняется специальным песком на основе кварца. Сверху накрывается вторым слоем плёнки, откачав весь воздух из промежуточной зоны между плёнками, создаётся твёрдый каркас из песка, точно повторяющий форму будущего изделия.

Вакуумно-пленочная формовка

Откачка воздуха не прекращается до полного заполнения и последующего затвердевания металла, а плёнка расплавляется до состояния газа, который проникает в сыпучую субстанцию и играет роль связующего звена.

Впервые аналогичный технологический процесс был разработан японскими инженерами, а затем уже появилась на территории бывшего Союза независимых республик. Применение прогрессивной технологии позволило получить сложные детали и изделия для разных сфер применения. Точность повторения даже мелких изгибов настолько уникальная, что повторная обработка поверхности не применялась.

Материалы для вакуумной формовки, Формовка пластика на вакуумно-формовочной машине

Изделия, получаемые в результате термической формовки, уверенно поднимаются на высшие места в производственных процессах. Она применяется при изготовлении крупных партий идентичных деталей или изделий, а также для производства уникальных экземпляров в единственном числе.

Материалы для вакуумной формовки, Формовка пластика на вакуумно-формовочной машине

Высокого качества оборудование помогает воплотить в жизнь самые смелые проекты дизайнеров по изготовлению изделий объёмной формы с высокой точностью.

Применение акрила или оргстекла, которые относятся к особому пластику с довольно сложным наименованием — полиметилметакрилатный, позволили изготавливать полупрозрачную и прозрачную мебель, потому что этот пластик имеет абсолютно прозрачный вид, но во время производства, при добавлении красителей, может приобретать разные цветовые и сочные оттенки.

Перед обработкой вакуумом акрил требуется основательно высушить, потому что он имеет склонность впитывать влагу, находящуюся в воздухе, поэтому использование этого материала довольно затратный по использованию энергоресурсов. После изготовления получаются весьма прочные изделия, используемые в целях наружной рекламы: объёмные буквы или рекламные стенды.

Пластик класса ABS имеет на вооружение высокую стойкость к механическому воздействию, но довольно легко поддаётся различной обработке при вакуумном формировании. Из такого материала сегодня производят спортивный инвентарь высокой прочности, которые могут выдерживать нагревание до +80° С.

ПЭТ удобен для производства деталей вышеописанным способом, потому что у него отсутствует высокое внутреннее напряжение и ему не нужна предварительная долгая просушка. Теплоёмкость у материала меньше, поэтому при активном нагревании потребление электричества нужно не так много. Объёмные вывески на фасадах Торговых центров, огромные муляжи рекламируемых товаров, производящие впечатление на прохожих, всё это можно сделать с помощью уникальной технологии, которая называется вакуумная формовка.