Вакуумное литье — метод, технология, установки и оборудование (вакуумные машины, камеры), литье пластмасс в силиконовые формы

Пластмассовое литьё в формы из промышленного силикона открывает для производства довольно широкие возможности по выбору цветовой гаммы и конфигурации изделий, а также разную жёсткость и вид лицевой поверхности, например, матовый или глянцевый. Пластмасса считается недорогим материалом, обладающим достаточной прочностью и функциональными возможностями, поэтому аналогичные процессы литья становятся всё более актуальными во многих странах.

Содержание:

- Метод вакуумного литья

- Оборудование для вакуумного литья

- Технология вакуумного литья в силиконовые форм

- Вакуумное литье пластмасс

- Вакуумное литье металлов

- Вакуумная машина для литья под давлением

Метод вакуумного литья

Так называется точное копирование при литье в вакууме, используемое при производстве небольших партий деталей из пластика или пластмассы. Для этого используют двухкомпонентные полиуретаны эластичные или твёрдые, а также формы из промышленного силикона

Метод вакуумного литья

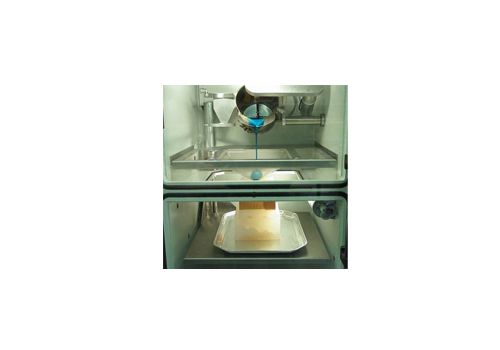

Сам процесс заключается в заливке расплавленных субстанций из синтетических полимерных компонентов в производственные матрицы из силикона, эти действия осуществляются в безвоздушном пространстве, поэтому внутри нет пузырьков воздуха. Пластиковые заготовки отвердевают, причём возможен вариант получения жёстких или эластичных изделий. Дополнительная обработка при таком методе не требуется, т. к. поверхность получается гладкой.

Оборудование для вакуумного литья

Оборудование для вакуумного литья

Некоторые виды аналогичных установок могут отличаться, что зависит от производителя, но состав элементов стандартный:

- инжекторный узел, который подготавливает расплав и подаёт его в формы;

- пресс с ползуном, в его обязанности входит запирание/размыкание форм;

- движение устройств обеспечивает привод;

- управлением всеми процессами литьевой машины обеспечивает специально запрограммированное устройство.

Оборудование может отличаться по типу привода: электрического или гидромеханического типа, они выпускаются вертикального или горизонтального действия. Всё оборудование этого класса отличается компактностью, высокой скоростью функционирования и отличным качеством выпускаемой продукции.

Пользователю нужно только выбрать компанию, занимающуюся поставками, при этом отдавать надо предпочтение тем фирмам, которые уже давно выпускают такие установки, которые полностью соответствуют предъявляемым требованиям.

Технология вакуумного литья в силиконовые формы

Для формирования будущей детали или отдельной конструкции не нужны сложные установки, достаточно двух трубок: одна — нагнетает полимерный состав в форму, другая — служит для отсасывания воздуха.

Технология вакуумного литья в силиконовые формы

Основные этапы литья в разряжённой атмосфере:

- Создаётся модель-образец. 3D — разрабатывается при помощи специальной компьютерной графики или сканирование с аналога, затем происходит трёхмерная печать на принтере.

- Силиконовая форма — для её изготовления используют опалубку, затем устанавливается модель, копия образца и трубки. Всё заливается двухкомпонентной смесью, из которой был удалён воздух. Когда материал застывает, то опалубка разрезается и извлекается матрица.

- Процесс литья. Полимерная масса пропускается через вакуумную камеру, где удаляется излишки воздуха, затем в расплавленном состоянии она заливается в форму, заполняя все её пустоты и изгибы.

- Процесс охлаждения. Первоначально застывание происходит в термокамере, а затем уже на открытом воздухе. Когда изделие полностью сформировалось, его вынимают из формы и процесс литья повторяется.

Такая методика целесообразна при изготовлении опытных образцов продукции, отдельных деталей из пластика, которая поломалась и требуется срочная замена или немногочисленной партии определённых изделий. Предприятию закупать специальное оборудование для таких единичных случаев нерентабельно, дешевле заказать нужные изделия у компании, которая давно специализируется на аналогичном производстве.

Вакуумное литье пластмасс

Принцип промышленного производства изделий из пластмассы с использованием технологии литья в формы из различного эластичного материала, например, промышленного силикона, отличающегося повышенной прочностью, заключается в практически точном повторении конфигураций изготовленной модели или оригинала. Клише для отливки изготавливают заранее методом вакуумной штамповки. Компоненты в расплавленном виде тщательно перемешиваются в отдельной ёмкости, а затем заливаются в подготовленную форму автоматически или вручную. После затвердевания деталь извлекается и процесс повторяется.

Вакуумное литье пластмасс

Такая прогрессивная методика позволяет:

- получать особой точности мастер-модели с необходимыми габаритами;

- проверить сразу после отливки работоспособность и возможность точной сборки полученной конструкции;

- проводить различные испытания перед изготовлением серий оснасток;

- изготовить полностью всю необходимую партию изделий, спустя всего нескольких часов после производства самой формы из промышленного силикона.

Такие формы позволяю полностью копировать оригинал, учитывая даже самые мелкие подробности, а также передавать текстуру, конфигурацию без погрешностей. Готовая продукция легко высвобождается из матрицы, которую используют многократно.

Вакуумное литье металлов

Технологически сам процесс наполнения заготовленных форм расплавленным до жидкого состояния металлом осуществляется в герметичной камере под вакуумом, при этом удаляются все газы, которые могут присутствовать в силиконовой форме, что обеспечивает получение тонкостенных, довольно плотных и высокого качества отливок.

Вакуумное литье металлов

Существует несколько различных производственных методик получения отливок фасонного типа:

- форма располагается над расплавленным металлом, который поступает внутрь методом всасывания через специальные перфорации, а затем уже окончательная кристаллизация или застывание происходит при различном давлении;

- всасывание расплава происходит из-за эффекта металлостатического напора, в этом случае форма располагается под расплавом;

- литьё происходит в вакууме, при этом используются специальные пресс-формы, выполненные заранее способом вакуумирования;

- заливка происходит при использовании вакуума и центробежных сил, которые возникают во время вращения.

Параметры давления вакуума могут варьироваться от 40 до 0,3 Н/м2.

Вакуумная машина для литья под давлением

Вакуумная машина для литья под давлением

Например, в стоматологии для литья коронок под давлением применяется машина марки AX-MAX1 — высокоточное, индукционного типа изделие использует прогрессивный метод вакуумного литья разных металлов. Она намного лучше ранее используемой машинки центробежного класса:

- нет вибрации во время отливки;

- низкий уровень звукового давления на окружающих;

- лучшее охлаждение отлитых форм, благодаря водяному охлаждению.

Такое изделие идеально подходит для всех стоматологических сплавов, кроме титана. В процессе расплавления драгоценных металлов и литья не происходит окисления, т. к. газ аргон полностью защищает покрытие в результате не нужна дополнительная полировка.

Основные технические параметры:

- Подключение — 110-220V/50-60Гц.

- Мощность потребления — 2,5 кВт.

- Давление аргона — 2-4 тыс. мбар.

- Охлаждение — водяное.

- Расход воздуха — 3,4 м3/ч.

- Максимальное давление — 0,1 мбар.

- Максимальный вес коронок — 80 г.

- Габариты: часть A — 520х560х540 мм

часть B — 700х640х620 мм

- Масса — 120 кг.

Нагревание внутри герметичной камеры производится индукционным путём.